简述滚轮导轨使用过程中的异常信号解决方法

更新时间:2025-10-24

更新时间:2025-10-24 点击次数:231

点击次数:231

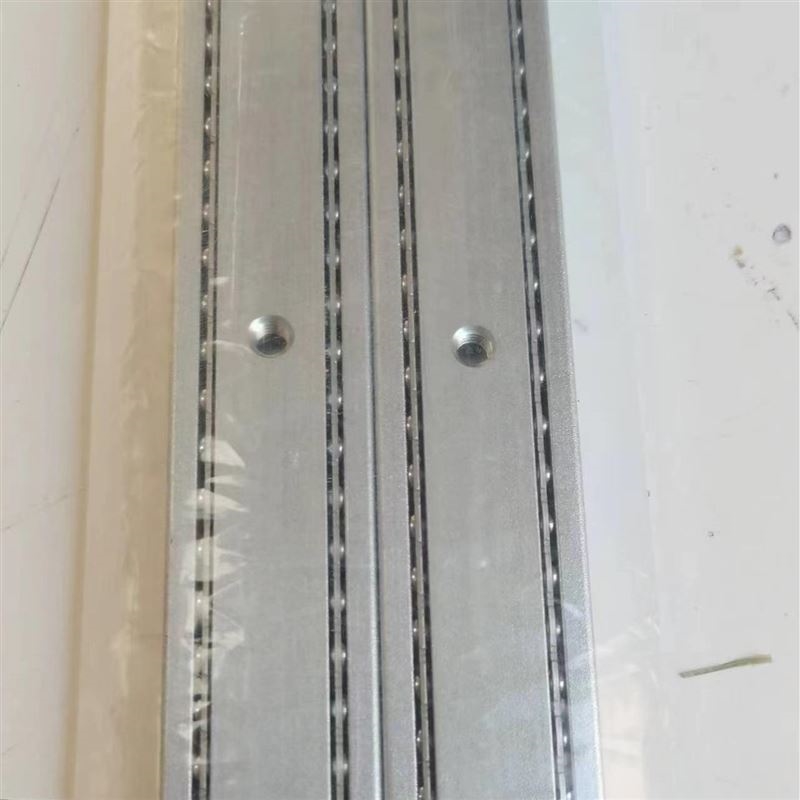

滚轮导轨作为自动化设备、数控机床、机器人及精密传动系统中的核心导向部件,其运行平稳性、精度保持性与寿命直接影响整机性能。然而,在长期使用中,受负载、环境、润滑与安装等因素影响,常出现异响、卡滞、爬行或精度下降等问题。掌握滚轮导轨使用过程中的异常信号解决方法,是确保设备高效稳定运行的关键。

问题一:运行中有异响或摩擦声

可能原因:导轨表面有灰尘、铁屑等杂质侵入;润滑不足或油脂变质;滚轮轴承损坏或预压过大。

解决方法:立即停机,用无尘布蘸酒精清洁滑道与滚轮表面。检查润滑状态,补充或更换指定型号润滑脂(如锂基脂或专用导轨油)。若异响持续,拆检滚轮轴承,更换损坏部件,调整预压量至合理范围。

问题二:滑块运动不畅或出现卡滞

可能原因:导轨变形、安装面不平、平行度超差或滑块预紧力过大。

解决方法:使用精密水平仪或千分表检测导轨安装面平面度与两轨平行度(通常要求≤0.01mm/全长)。重新校准安装螺栓扭矩,对称、分次拧紧。检查滑块预压等级是否匹配应用需求,必要时更换适配型号。

问题三:设备出现“爬行”现象(低速抖动)

可能原因:润滑不良导致摩擦力波动;驱动系统刚性不足或伺服参数不匹配。

解决方法:确保润滑充分且均匀,避免干摩擦。检查联轴器、丝杠等传动部件有无松动。优化伺服增益与加减速曲线,提升控制稳定性。

问题四:定位精度下降或重复性变差

可能原因:导轨磨损、滚轮轴承疲劳、安装螺栓松动或外部振动干扰。

解决方法:测量导轨直线度与跳动,评估磨损程度。紧固所有安装螺栓,检查地基稳定性。在高精度应用中,考虑更换高一级精度等级(如P0级)导轨或增加预载。

问题五:防尘密封条脱落或破损

可能原因:安装不当、异物挤压或材料老化。

解决方法:立即更换密封条,防止污染物进一步侵入。选择耐油、耐温、抗老化的优质密封件。对于恶劣环境,可加装伸缩护罩或风琴罩进行二次防护。

当前位置:

当前位置: